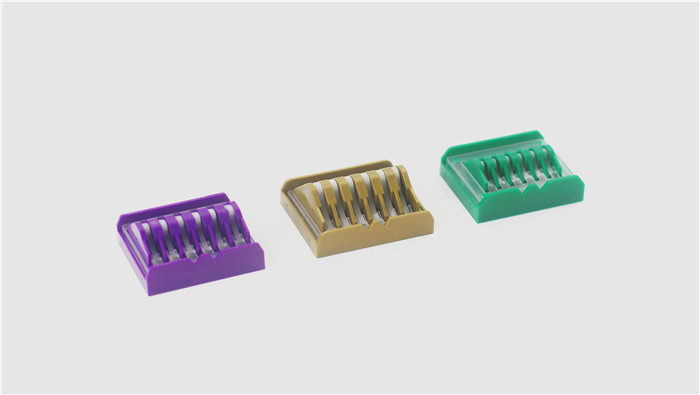

OPOM (polioximetileno) é amplamente utilizado na fabricação de dispositivos médicos, como tecidos descartáveisclipes de fechamento de ligaçãodevido à sua alta rigidez, resistência ao desgaste e biocompatibilidade. O processo de moldagem por injeção requer um controle fino dos parâmetros de cristalização, fusão, injeção e outras etapas para garantir a resistência mecânica e a estabilidade funcional do dispositivo. A seguinte combinação de propriedades do material e requisitos do processo analisa os principais pontos de controle em etapas:

I. Fase de secagem e pré-tratamento: para eliminar a interferência da umidade

A higroscopicidade do POM é baixa (0,2% -0,5%), mas uma pequena quantidade de umidade ainda pode levar a bolhas de moldagem por injeção, fio de prata e outros defeitos. Precisa prestar atenção a:

Condições de secagem: as matérias-primas úmidas precisam ser secas a 80-90 °C por 2-4 horas, para que o teor de umidade ≤ 0,1%.

II. o estágio de fusão: controle de temperatura e tempo de residência

A estabilidade térmica do POM é ruim, alta temperatura ou longa permanência fácil de decompor (liberação de gás formaldeído), precisa ser rigorosamente controlada:

temperatura do barril: copolimerização de POM recomendada 190-210 °C, homopolimerização de POM 190-230 °C, para evitar exceder 240 °C.

Tempo de permanência: copolímero POM a 205 °C para ficar ≤ 20 minutos, homopolímero POM a 215 °C ≤ 35 minutos.

Limpeza do parafuso: O barril precisa ser limpo com PP/PE ao parar para evitar que o resíduo provoque degradação.

III. estágio de injeção: otimização de pressão e velocidade

A fluidez do fundido do POM é sensível à taxa de cisalhamento, os parâmetros de injeção precisam ser ajustados através do efeito de enchimento do molde:

Pressão de injeção: faixa de 80-140MPa, alta pressão pode aumentar a fluidez, reduzir o encolhimento.

Velocidade de injeção: média a rápida (para evitar ondulações causadas por baixa velocidade, superaquecimento rápido do cisalhamento do gatilho).

Pressão traseirae controle: ≤ 10MPa, para evitar superaquecimento do derretimento e salivação do bico.

IV. Estágio de resfriamento e cristalização: temperatura do molde e projeto estrutural

O POM é um material altamente cristalino, a taxa de resfriamento afeta diretamente o grau de cristalinidade e encolhimento:

Temperatura do molde: 80-120 °C, temperatura mais alta (≥ 90 °C) pode reduzir o encolhimento (1,8% -3,5%), melhorar o acabamento da superfície.

Projeto do portão: diâmetro do portão redondo ≥ 0,5 vezes a espessura da parede, largura do portão retangular ≥ 2 vezes a espessura da parede, profundidade 0,6 vezes para reduzir a concentração de tensão.

Sistema de exaustão: espessura da ranhura de exaustão 0,01-0,04 mm para evitar gás preso levando à queima.

V. Pós-tratamento e Fase de Verificação de Qualidade: Elimine a tensão residual

Tratamento de recozimento: Tratamento térmico (por exemplo, tratamento de forno a 100 ° C por 2 horas) para grampos de fechamento de precisão para eliminar o estresse interno e evitar rachaduras.

Teste de desempenho:

Verificação mecânica: resistência à tração ≥50MPa, alongamento na ruptura ≥200% (ASTM D638).

Teste de vedação: o fechamento da fivela de trava do clipe para suportar ≥ tensão axial de 50N sem escorregar.

Sexto, antidegradação e controle da poluição

Prevenção da poluição por metais: evite o contato das peças de cobre com o fundido (degradação acelerada do POM do cobre).

Controle de impurezas: o barril precisa ser completamente limpo antes da injeção, para evitar a decomposição desencadeada por resíduos de polímero halógeno.

Conclusão

O processo de moldagem por injeção de POM precisa ser executado através do princípio de "precisão de temperatura, gradiente de pressão, adaptação estrutural", através do pré-tratamento de secagem, controle de temperatura de fusão, otimização de parâmetros de injeção, projeto de controle de temperatura do molde e processo de pós-processamento, proteção sistemática da resistência mecânica e confiabilidade funcional da braçadeira de fechamento. No futuro, podemos explorar a aplicação de monitoramento inteligente de processos (por exemplo, sensor de temperatura de fusão) e POM modificado (reforçado com fibra de vidro) para melhorar ainda mais o desempenho do produto e a estabilidade da produção em massa.

+86 18361958211

marketing@cndonho.com

+86 18361958211

No.2 Zhiwei Road, Qiandeng Town, Kunshan City, Jiangsu Province, China